La deposición uniforme es esencial para producir materiales de nitruro de galio de alta calidad (GaN). Diseños personalizados de EPI SUSCEPTOR juega un papel fundamental en el logro de esto mejorando el control de temperatura, optimizando el flujo de material y asegurando una colocación precisa de la onda. Estos diseños de EPI SUSCEPTOR crean condiciones consistentes durante la deposición, lo que da lugar a un mayor rendimiento y fiabilidad para dispositivos basados en GaN.

Key Takeaways

- Los diseños especiales de EPI SUSCEPTOR ayudan a difundir materiales uniformemente en la fabricación de GaN. Esto crea dispositivos de alta calidad que funcionan igual cada vez.

- Mejor control de temperatura y flujo de material más suave errores inferiores. Esto hace que la producción sea más rápida y barata.

- Diseños personalizados encajan diferentes tamaños de wafer y formas. Esto ayuda a crear nuevas ideas de dispositivos y aumenta el número de buenos productos hechos.

Importancia de la Deposición Uniforme en Producción GaN

Impacto en el rendimiento del dispositivo

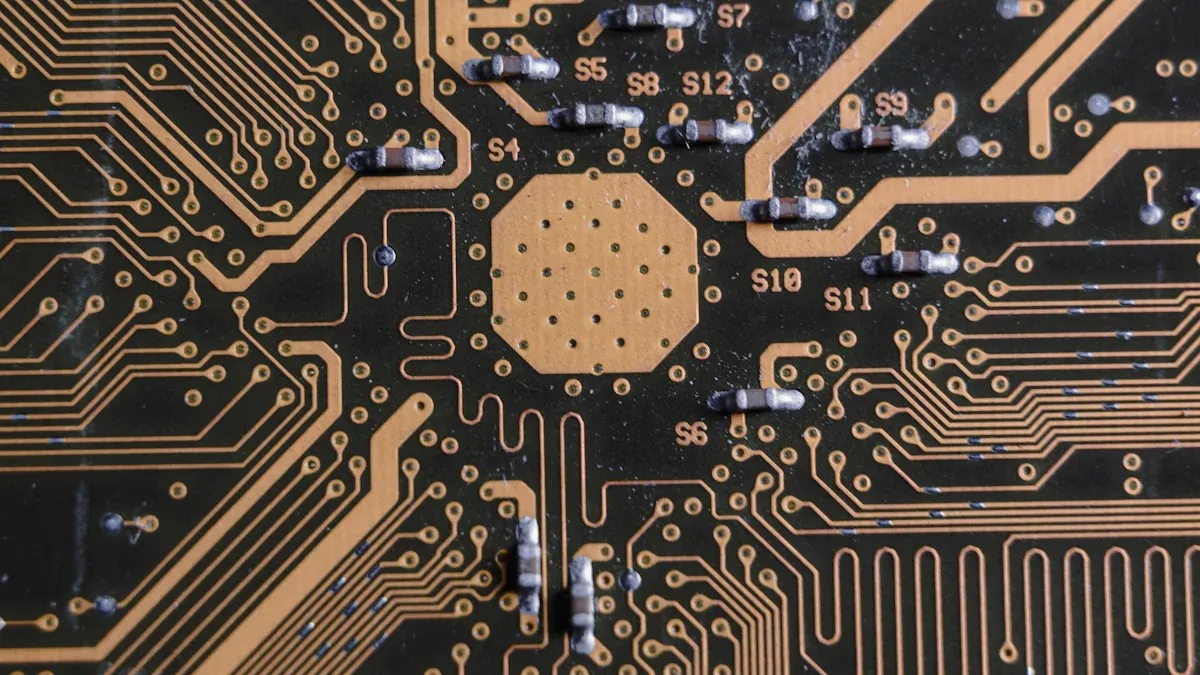

La deposición uniforme afecta directamente el rendimiento de los dispositivos basados en GaN. Cuando las capas de material se distribuyen uniformemente, se obtienen propiedades eléctricas y ópticas consistentes a través de la ola. Esta uniformidad asegura que dispositivos como LEDs, transistores de energía y amplificadores RF funcionen eficiente y fiable. La deposición desigual puede conducir a defectos, tales como variaciones de espesor o composición, que degradan el rendimiento del dispositivo.

Por ejemplo, en aplicaciones de alta potencia, la deposición inconsistente puede causar hotspots, reduciendo la vida útil del dispositivo. Del mismo modo, en dispositivos optoelectrónicos, capas no uniformes pueden resultar en emisiones de luz desiguales, afectando el brillo y la precisión del color. Al lograr la deposición uniforme, usted asegura que cada dispositivo en la wafer cumple con las especificaciones requeridas, mejorando el rendimiento general y reduciendo los residuos.

Tip: La deposición uniforme no se trata sólo de la calidad; también afecta la eficacia en función de los costos. Menos defectos significan menos wafers descartados, ahorro de tiempo y recursos.

Desafíos para lograr la Deposición Uniforme

Conseguir la deposición uniforme en la producción de GaN no es directa. Varios factores pueden interrumpir el proceso, lo que dificulta mantener la coherencia. Las variaciones de temperatura en la ola son uno de los mayores desafíos. Si el calentamiento es desigual, la tasa de deposición cambia, conduciendo a capas no uniformes.

La dinámica de flujo de materiales también juega un papel crítico. Durante el proceso de deposición, los gases o precursores deben fluir uniformemente a través de la superficie de la ola. Cualquier turbulencia o distribución desigual puede causar irregularidades en las capas depositadas. Además, el tamaño de la onda y la geometría añaden complejidad. Las olas más grandes o aquellas con formas únicas requieren ajustes precisos para garantizar la deposición uniforme en toda la superficie.

Los diseños personalizados de EPI SUSCEPTOR abordan estos desafíos optimizando el control de temperatura, mejorando el flujo de material y acomodando varias geometrías de onda. Estos diseños crean un ambiente estable para la deposición, asegurando resultados consistentes incluso en condiciones difíciles.

Cómo diseños de susceptores personalizados EPI mejora la uniformidad de la deposición

Optimización de la distribución de temperatura

El control de temperatura es uno de los factores más críticos para lograr la deposición uniforme. Diseños personalizados de EPI SUSCEPTOR le ayudará a mantener temperaturas consistentes a través de la superficie de la ola. Estos diseños utilizan materiales avanzados con excelente conductividad térmica para distribuir el calor uniformemente.

Cuando utiliza un susceptor estándar, las variaciones de temperatura pueden ocurrir debido a la calefacción desigual o el enfriamiento. Esto conduce a tasas de deposición inconsistentes, que afectan la calidad de las capas GaN. Los diseños personalizados eliminan estas cuestiones incorporando características como geometrías a medida y revestimientos especializados. Estas características aseguran que cada parte de la ola reciba la misma cantidad de calor, dando como resultado el espesor y la composición uniformes de la capa.

Note: La distribución de temperatura consistente no sólo mejora la uniformidad de la deposición, sino que también reduce el riesgo de defectos como grietas o grietas en la ola.

Mejora de dinámicas de flujo de material

La dinámica del flujo de materiales desempeña un papel importante en el proceso de deposición. Durante la producción de GN, los gases o materiales precursores deben fluir suavemente a través de la superficie de la ola. Los diseños personalizados EPI SUSCEPTOR optimizan este flujo minimizando turbulencia y garantizando incluso la distribución.

Los susceptores estándar a menudo no explican las complejidades del flujo de gas, lo que conduce a una deposición desigual. Los diseños personalizados abordan esto incorporando características como canales de flujo o patrones de superficie que guían los materiales de forma uniforme. Estas innovaciones reducen las irregularidades y mejoran la calidad general de las capas depositadas.

También puede beneficiarse de aumento de la dinámica del flujo de materiales reduciendo los desechos. Cuando el flujo está optimizado, se pierde menos material durante el proceso, haciendo que la producción sea más eficiente y rentable.

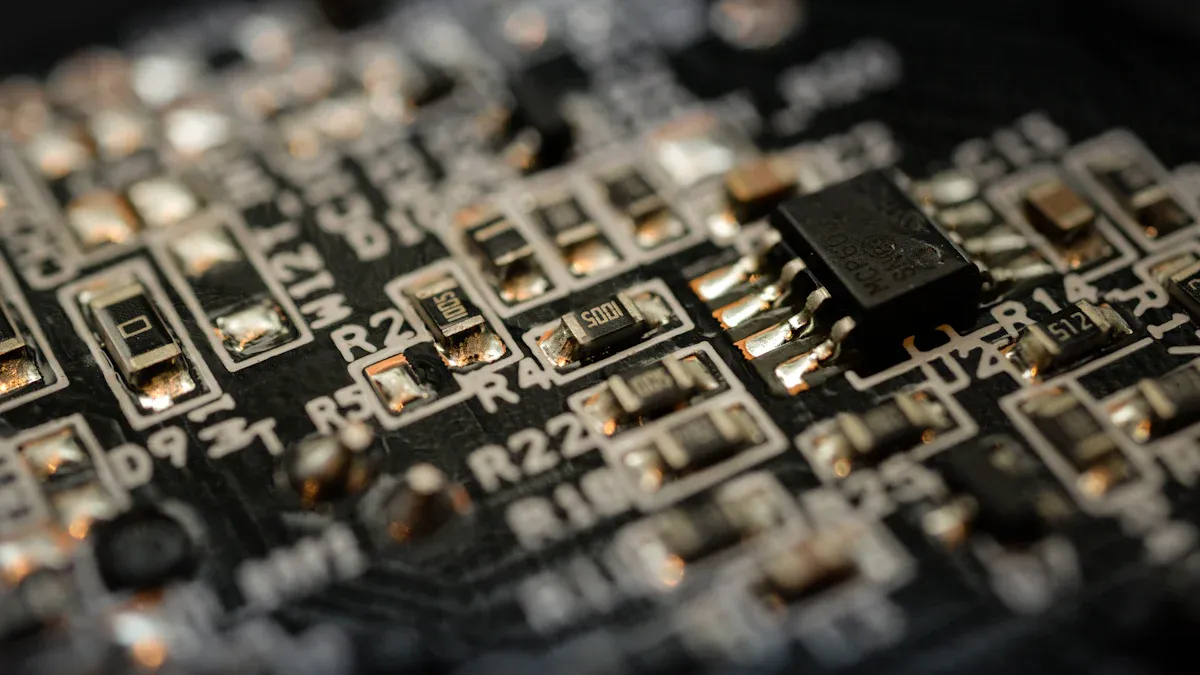

Tamaño y geometría de la ola

El tamaño de la ola y la geometría impactan significativamente la uniformidad de la deposición. Los wafers más grandes o aquellos con formas únicas requieren ajustes precisos para asegurar resultados consistentes. Los diseños personalizados de EPI SUSCEPTOR se adaptan a estas variaciones, proporcionando una plataforma estable para la deposición.

Por ejemplo, si trabajas con wafers más grandes, podrías enfrentar retos como una calefacción desigual o distribución de material. Los susceptores personalizados resuelven esto utilizando diseños especializados que explican las dimensiones del wafer. Estos diseños incluyen características como pinzas ajustables o superficies contorneadas que mantienen la olla de forma segura mientras mantienen condiciones uniformes.

Tip: Los diseños personalizados también permiten experimentar con diferentes geometrías de onda, abriendo nuevas posibilidades para diseños innovadores de dispositivos.

Características clave de los diseños de susceptores de EPI personalizados

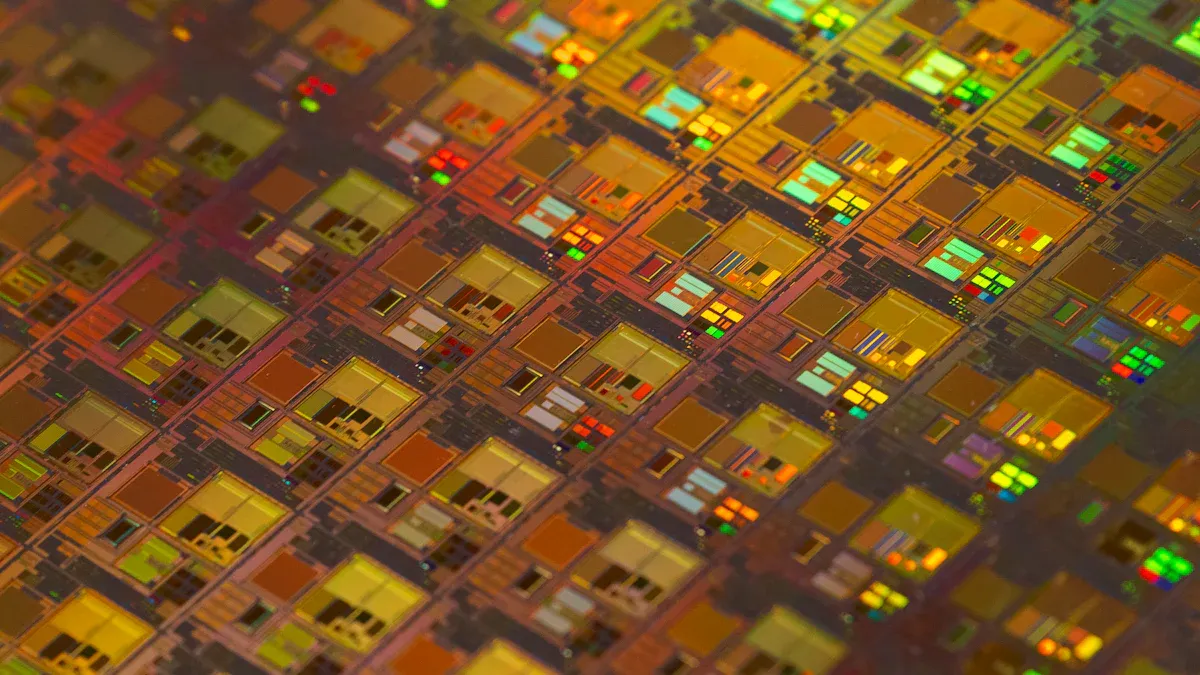

Selección de materiales para la estabilidad térmica

The materiales utilizados en EPI SUSCEPTOR los diseños juegan un papel crítico en el mantenimiento de la estabilidad térmica. Necesita materiales que puedan soportar altas temperaturas sin deformar o perder sus propiedades. A menudo se eligen cerámicas avanzadas y aleaciones especializadas por su excelente conductividad térmica y resistencia al choque térmico. Estos materiales aseguran que el susceptor permanezca estable durante el proceso de deposición, proporcionando un entorno coherente para el crecimiento de la GaN.

Cuando selecciona el material adecuado, también reduce el riesgo de contaminación. Algunos materiales pueden liberar impurezas a altas temperaturas, lo que puede comprometer la calidad de las capas GaN. Mediante el uso de materiales térmicamente estables e inertes, se garantiza un proceso de deposición limpio y controlado.

Innovaciones estructurales para la uniformidad

Los diseños personalizados de EPI SUSCEPTOR a menudo incluyen innovaciones estructurales que mejoran la uniformidad. Características como superficies contorneadas, canales de flujo y abrazaderas ajustables ayudan a distribuir el calor y los materiales uniformemente a través de la cintura. Estos elementos estructurales están adaptados para satisfacer las necesidades específicas de su proceso de producción, asegurando resultados consistentes.

Por ejemplo, las superficies contorneadas pueden mejorar el contacto entre el susceptor y el wafer, reduciendo las variaciones de temperatura. Los canales de flujo guían gases precursores sin problemas, minimizando la turbulencia y asegurando incluso la deposición. Estas innovaciones no sólo mejoran la uniformidad, sino que también aumentan la eficiencia general del proceso.

Papel de la simulación y el ensayo

La simulación y la prueba son esenciales para desarrollar diseños eficaces de EPI SUSCEPTOR. Las herramientas avanzadas de simulación le permiten modelar la distribución de temperatura, el flujo de material y otros factores críticos antes de fabricar el susceptor. Esto le ayuda a identificar problemas potenciales y optimizar el diseño para sus requisitos específicos.

Pruebas asegura que el susceptor actúe como se espera en condiciones reales. Al realizar pruebas rigurosas, puede verificar que el diseño logra la deposición uniforme y cumple con las exigencias de la producción de GaN. La simulación y la prueba juntos proporcionan una base confiable para crear susceptores de alta calidad.

Diseños personalizados EPI SUSCEPTOR le ayudan lograr la deposición uniforme en producción de GaN. Estos diseños optimizan el control de temperatura, el flujo de material y la geometría de onda, garantizando resultados consistentes. Mediante la adopción de susceptores avanzados, mejora la calidad y el rendimiento de los dispositivos. Esta innovación allana el camino para tecnologías fiables basadas en GaN, apoyando futuros avances en electrónica y optoelectrónica.

FAQ

¿Cuál es el propósito principal de un susceptor de EPI personalizado?

A personalizado EPI susceptor garantiza la deposición uniforme optimizando la temperatura, el flujo de material y la colocación de la ola. Esto mejora la calidad de los dispositivos basados en GaN.

¿Cómo reducen los susceptores personalizados los defectos en la producción de GaN?

Mantienen condiciones consistentes durante la deposición. Esto evita problemas como capas desiguales, grietas o contaminación, asegurando resultados de alta calidad.

¿Pueden los diseños de susceptores personalizados manejar diferentes tamaños de wafer?

Sí, dan cabida a varios tamaños y formas de wafer. Características adaptadas como abrazaderas ajustables y superficies contorneadas garantizan la deposición uniforme en todas las dimensiones.